- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

От прототипа до массового производства: проблемы конверсии при обработке PCBA

2025-03-22

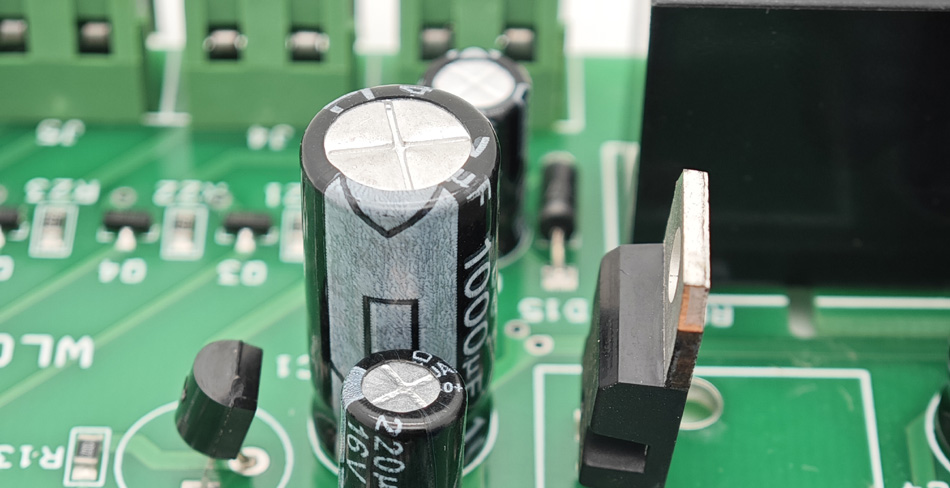

В области PCBA (Печатная плата в сборе) обработка, преобразование проектирования прототипа в массовое производство является важным и сложным процессом. Этот процесс не только включает в себя преобразование технологий и процесса, но также требует эффективных корректировок в производственной шкале, контроля затрат и управления качеством. В этой статье будут изучены основные проблемы трансформации, с которыми сталкиваются процесс от прототипа до массового производства, и предоставит соответствующие решения.

I. Проверка и оптимизация дизайна

1. Сложность дизайна прототипа

Дизайн на этапе прототипа обычно предназначен для проверки концепции и функции продукта. Дизайн гибкий и может не учитывать фактические потребности массового производства. Конструкция круговой платы на этом этапе может иметь некоторые проблемы, которые не подходят для массового производства, таких как чрезмерно сложный макет, неэффективное расположение компонентов и т. Д. Поэтому, прежде чем преобразовать в массовое производство, конструкция прототипа необходимо полностью проверить и оптимизировать.

2. Оптимизация дизайна

Чтобы удовлетворить потребности массового производства, проект прототипа должен быть оптимизирован для обеспечения его производства и надежности в массовом производстве. Это включает в себя упрощение схемы схемы, оптимизацию выбора компонентов и улучшение осуществимости сварки. Оптимизация проектирования может уменьшить проблемы в производственном процессе, снизить производственные затраты и улучшить качество и согласованность конечного продукта.

II Трансформация процесса и крупномасштабное производство

1. Стабильность процесса

Стабильность процесса является ключевой проблемой в процессе от прототипа до массового производства. Ручная сварка или оборудование с низким уровнем разрешения, которое может использоваться на стадии прототипа, может не соответствовать требованиям эффективности и последовательности в крупномасштабном производстве. Следовательно, необходимо ввести высокопрофессиональное автоматизированное оборудование и процессы, чтобы обеспечить стабильность и повторяемость производственного процесса.

2. Производственное оборудование и корректировка процесса

При преобразовании в массовое производство производственное оборудование и процессы должны быть скорректированы и модернизированы. Это включает в себя выбор подходящих автоматических машин размещения, оборудования для пайки и испытательного оборудования. Кроме того, производственный процесс должен быть оптимизирован, например, улучшение процесса пайки и повышение точности размещения, для удовлетворения требований крупномасштабного производства.

Iii. Контроль затрат и управление цепочками поставок

1. Оценка и контроль затрат

Контроль затратявляется важной проблемой в процессе массового производства. Стоимость производства стадии прототипа, как правило, высока, в основном из -за производства небольших партий, тестовых материалов и использования оборудования. Чтобы снизить производственные затраты, требуется оценка и оптимизация затрат, такие как снижение затрат на материалы за счет объемных покупок, оптимизация производственных процессов и повышение эффективности производства.

2. Управление цепочкой поставок

Управление цепочками поставок также имеет решающее значение в процессе массового производства. Необходимо создать стабильную цепочку поставок, чтобы обеспечить своевременную подачу сырья, компонентов и оборудования. В то же время управление качеством и сроком поставки поставщиков и снижение риска сбоев цепочки поставок также являются важными связями для обеспечения плавного прогресса в массовом производстве.

IV Контроль качества и проверка

1. Инспекция и проверка качества

В процессе массового производстваКонтроль качестваТребования выше. Только ограниченное тестирование может проводиться на стадии прототипа, в то время как для массового производства требуется комплексная проверка и проверка качества. Это включает в себя тестирование каждой партии продуктов, проверку проблем в производственном процессе и мониторинг согласованности продукта. Обеспечение качества стабильности продуктов в крупномасштабном производстве является ключом к успешной трансформации.

2. Механизм обратной связи

Установление эффективного механизма обратной связи имеет решающее значение для решения проблем в процессе массового производства. Собрав информацию обратной связи по производственной линии и регулируя и оптимизируя производственный процесс, проблемы с качеством могут быть своевременно решаются, и эффективность производства может быть улучшена.

Заключение

В процессе трансформации от прототипа в массовое производство существует много проблем, таких как проверка проектирования и оптимизация, преобразование процессов и крупномасштабное производство, контроль затрат и управление цепочками поставок, контроль качества и проверка. Оптимизируя проектирование прототипа, внедряя высокопроизводительное производственное оборудование и процессы, проводя эффективное контроль затрат и управление цепочками поставок, а также создание комплексной системы контроля качества, эти проблемы могут быть эффективно решены для обеспечения успешной трансформации обработки PCBA. Этот процесс может не только повысить эффективность производства и качество продукции, но и заложить прочную основу для предприятий, чтобы получить конкурентные преимущества на рынке.

-

Delivery Service

-

Payment Options