- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Проектирование надежности при сборке печатных плат: анализ видов и последствий отказов (FMEA)

2024-05-25

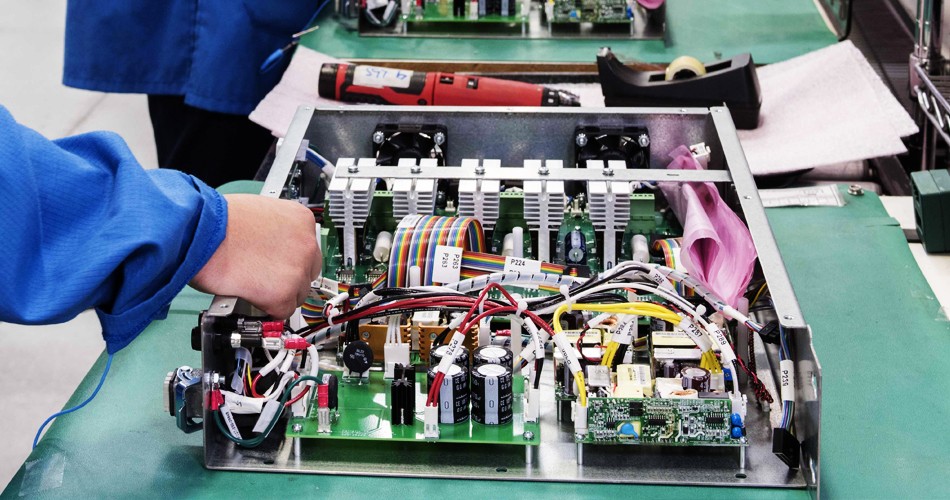

Проектирование надежности играет ключевую роль вСборка печатной платыпроцесс, помогающий выявить потенциальные виды сбоев и оценить влияние этих сбоев на производительность и надежность системы. Анализ видов и последствий отказов (FMEA) — широко используемый метод систематической оценки и повышения надежности продукции. Вот подробности о FMEA при сборке PCBA:

Концепция FMEA:

FMEA — это систематический, структурированный подход к выявлению и оценке потенциальных видов отказов в продукте, системе или процессе, их возможных причин и влияния отказов на производительность и надежность.

Цель FMEA — заранее выявить и снизить потенциальные риски, тем самым улучшая процесс проектирования, производства или обслуживания, а также повышая надежность, производительность и безопасность продукции.

FMEA обычно включает в себя следующие этапы:

1. Определите систему, продукт или процесс:

Определите систему, продукт или процесс, для которого необходимо провести FMEA, и определите его границы и объем.

2. Определите потенциальные виды отказов:

Определите любые потенциальные виды отказа, которые могут привести к отказу. Это включает в себя выявление компонентов, частей и подсистем, которые могут выйти из строя.

3. Определить причину режима отказа:

Определите возможные причины для каждого режима отказа. Это включает в себя выявление проектных, производственных или эксплуатационных факторов, которые могут способствовать отказу.

4. Оцените серьезность неисправности:

Оцените серьезность каждого вида отказа, включая его потенциальное влияние на производительность, безопасность и надежность продукта.

5. Оцените частоту отказов:

Оцените вероятность или частоту возникновения каждого вида отказа. Это помогает определить, какие режимы отказа наиболее вероятны.

6. Оцените возможности обнаружения неисправностей:

Оцените существующие методы обнаружения или мониторинга, чтобы определить, являются ли они адекватными для обнаружения или предотвращения сбоев.

7. Рассчитайте приоритет риска:

Приоритеты рисков рассчитываются для каждого режима отказа с учетом серьезности, частоты и возможностей обнаружения, чтобы определить, каким из них необходимо присвоить приоритет.

8. Разработайте план улучшений:

На основании результатов FMEA разрабатывается план улучшений, включающий устранение основной причины режима отказа, улучшение возможностей обнаружения и принятие других мер по снижению риска.

9. Отслеживание и мониторинг:

Регулярно контролируйте и отслеживайте реализацию планов улучшений, чтобы обеспечить постоянное повышение надежности продукции.

FMEA — это очень мощный инструмент, который можно использовать для заблаговременного предотвращения потенциальных проблем, тем самым снижая процент отказов продукции и затраты на ремонт. Это особенно полезно при сборке печатных плат, поскольку электронные устройства часто требуют высокой надежности, и любой сбой может вызвать серьезные проблемы. С помощью FMEA проектировщики и производители могут выявлять и устранять потенциальные источники отказов, а также повышать качество и надежность продукции.

-

Delivery Service

-

Payment Options