- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

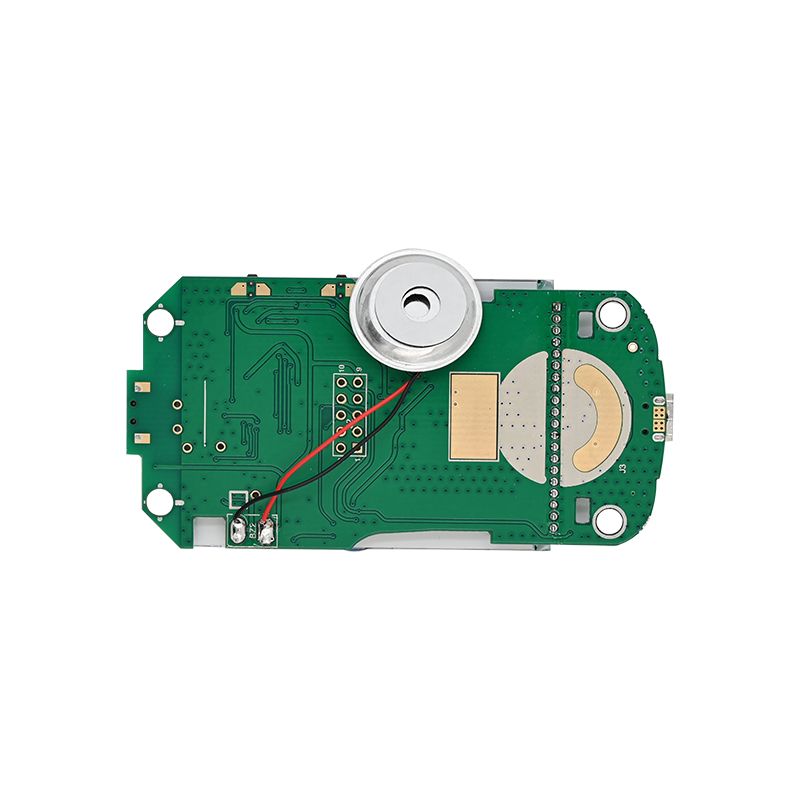

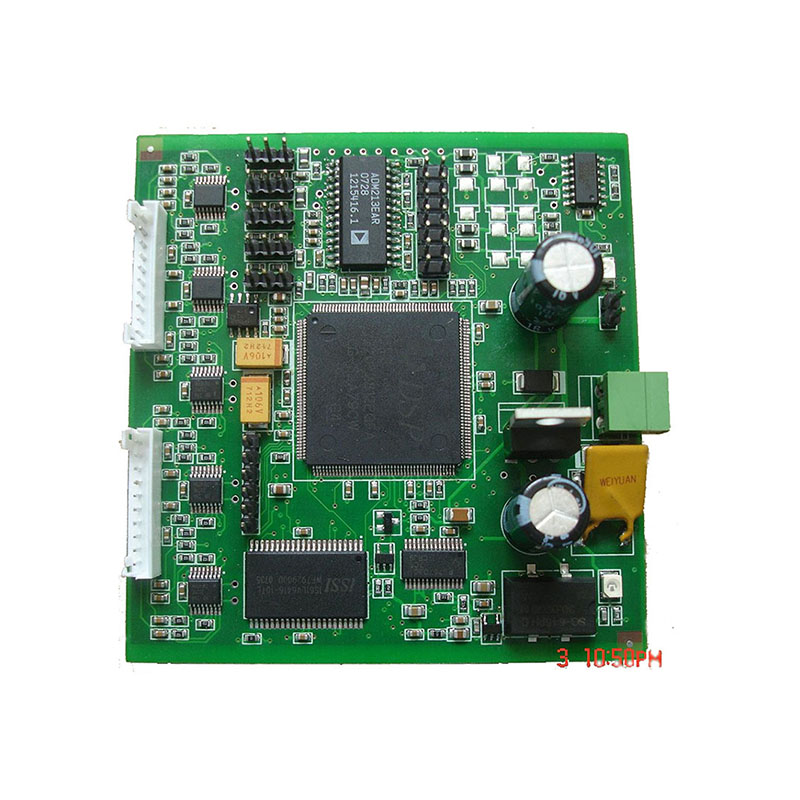

Блок питания PCBA для автомобильных задних фонарей

Отправить запрос

Unixplore Electronics стремится к высокому качествуPПоставка печатной платы для автомобильного заднего фонаря проектирование и производство с момента постройки в 2011 году.

PCBA источника питания для задних фонарей автомобиля представляет собой монтажную плату, которая отвечает за подачу питания на задний фонарь автомобиля.

Обычно печатная плата автомобильного блока питания состоит из нескольких компонентов, включая стабилизатор напряжения, разделительные конденсаторы и выпрямители. Регулятор напряжения отвечает за регулирование напряжения питания, подаваемого на задний фонарь. Это обеспечивает стабильность питания, подаваемого на задний фонарь, независимо от колебаний напряжения бортовой сети автомобиля.

Соединительные конденсаторы помогают отфильтровать нежелательные шумы и способствуют стабильности подачи электроэнергии.

Выпрямители преобразуют мощность переменного тока (переменного тока), подаваемую от автомобильного аккумулятора, в мощность постоянного тока (постоянного тока), которая может использоваться задним фонарем.

В печатную плату блока питания могут быть включены и другие функции для защиты компонентов схемы от скачков и скачков напряжения.

PCBA источника питания для автомобильных задних фонарей обычно рассчитан на работу в суровых и требовательных условиях эксплуатации автомобилей, включая широкий диапазон температур и постоянную вибрацию.

Передовые технологии производства и этапы контроля качества, используемые при производстве таких печатных плат блоков питания, делают их достаточно надежными, чтобы обеспечить питание задних фонарей автомобиля с высокой эффективностью, обеспечивая долговечность и долговечность.

* Изготовлена пустая печатная плата, компоненты закуплены у нас.

* Изготовление печатной платы с полностью собранными деталями

* 100% работоспособность протестирована перед отправкой.

* Соответствует RoHS, процесс производства не содержит свинца.

* Быстрая доставка с независимым пакетом ESD.

* Комплексная услуга электронного производства для проектирования печатных плат, компоновки печатных плат, производства печатных плат, закупки компонентов, сборки печатных плат SMT и DIP, программирования микросхем, функционального тестирования, упаковки и доставки.

| Параметр | Возможность |

| Слои | 1-40 слоев |

| Тип сборки | Сквозное отверстие (THT), поверхностный монтаж (SMT), смешанный (THT+SMT) |

| Минимальный размер компонента | 0201(01005 Метрическая единица) |

| Максимальный размер компонента | 2,0 x 2,0 x 0,4 дюйма (50 x 50 x 10 мм) |

| Типы пакетов компонентов | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP и т. д. |

| Минимальный шаг площадки | 0,5 мм (20 мил) для QFP, QFN, 0,8 мм (32 мил) для BGA |

| Минимальная ширина трассы | 0,10 мм (4 мил) |

| Минимальное удаление следов | 0,10 мм (4 мил) |

| Минимальный размер сверла | 0,15 мм (6 мил) |

| Максимальный размер платы | 18 x 24 дюйма (457 x 610 мм) |

| Толщина платы | От 0,0078 дюйма (0,2 мм) до 0,236 дюйма (6 мм) |

| Материал доски | CEM-3,FR-2,FR-4, High-Tg, HDI, алюминий, высокочастотный, FPC, Rigid-Flex, Rogers и т. д. |

| Чистота поверхности | OSP, HASL, Flash Gold, ENIG, Gold Finger и т. д. |

| Тип паяльной пасты | Свинцовый или бессвинцовый |

| Толщина меди | 0,5 унции – 5 унций |

| Процесс сборки | Пайка оплавлением, пайка волной, ручная пайка |

| Методы проверки | Автоматизированный оптический контроль (АОИ), рентгеновский, визуальный контроль |

| Методы тестирования | Функциональное испытание, испытание зонда, испытание на старение, испытание при высокой и низкой температуре |

| Время оборота | Отбор проб: от 24 часов до 7 дней. Массовый анализ: 10–30 дней. |

| Стандарты сборки печатных плат | ИСО9001:2015; ROHS, UL 94V0, IPC-610E класс ll |

● PCBA источника питания для автомобильных задних фонарей для электромобилей. Функциональное тестовое приспособление, настроенное в соответствии с требованиями к испытаниям клиента.

● Услуги по изготовлению коробок, включая изготовление форм для пластиковых и металлических корпусов и изготовление деталей.

● Конформное покрытие, включая селективное лаковое покрытие и заливку эпоксидной смолой.

● Жгут проводов и кабельная сборка.

● Готовая сборка продукта, включая коробку, экран, мембранный переключатель, маркировку и индивидуальную картонную или розничную упаковку.

● Различные сторонние тесты для печатных плат доступны по запросу.

● Помощь в сертификации продукции

-

1.Автоматическая печать паяльной пастой

-

2.печать паяльной пастой завершена

-

3.SMT подбор и размещение

-

4.Выбор и установка SMT завершены

-

5.готов к пайке оплавлением

-

6.пайка оплавлением завершена

-

7.готов к АОИ

-

8.Процесс проверки АОИ

-

9.Размещение компонентов THT

-

10.процесс пайки волной

-

11.Сборка ТНТ завершена.

-

12.Проверка AOI сборки THT

-

13.программирование микросхем

-

14.функциональный тест

-

15.Проверка качества и ремонт

-

16.Процесс конформного покрытия PCBA

-

17.ESD упаковка

-

18.Готов к отправке

Бытовая техника PCBA

Промышленный контроль PCBA

Автомобильная печатная плата

Бытовая электроника PCBA

Медицинское оборудование ПКБА

Система безопасности PCBA

Здравоохранение PCBA

Светодиодное освещение PCBA

ПКБА для Интернета вещей

Электрический садовый инструмент PCBA

-

Delivery Service

-

Payment Options